一、引言

轴类零件是机械加工中非常常见的零件类型,广泛应用于各种机械设备中,它们通常具有复杂的外形和高精度的加工要求,因此制定适当的加工工艺和编程方案是非常关键的,本文将详细介绍轴类零件的典型加工工艺过程,帮助读者更好地理解和应用于实际的加工过程中。

二、轴类零件的特点与分类

功用与结构特点

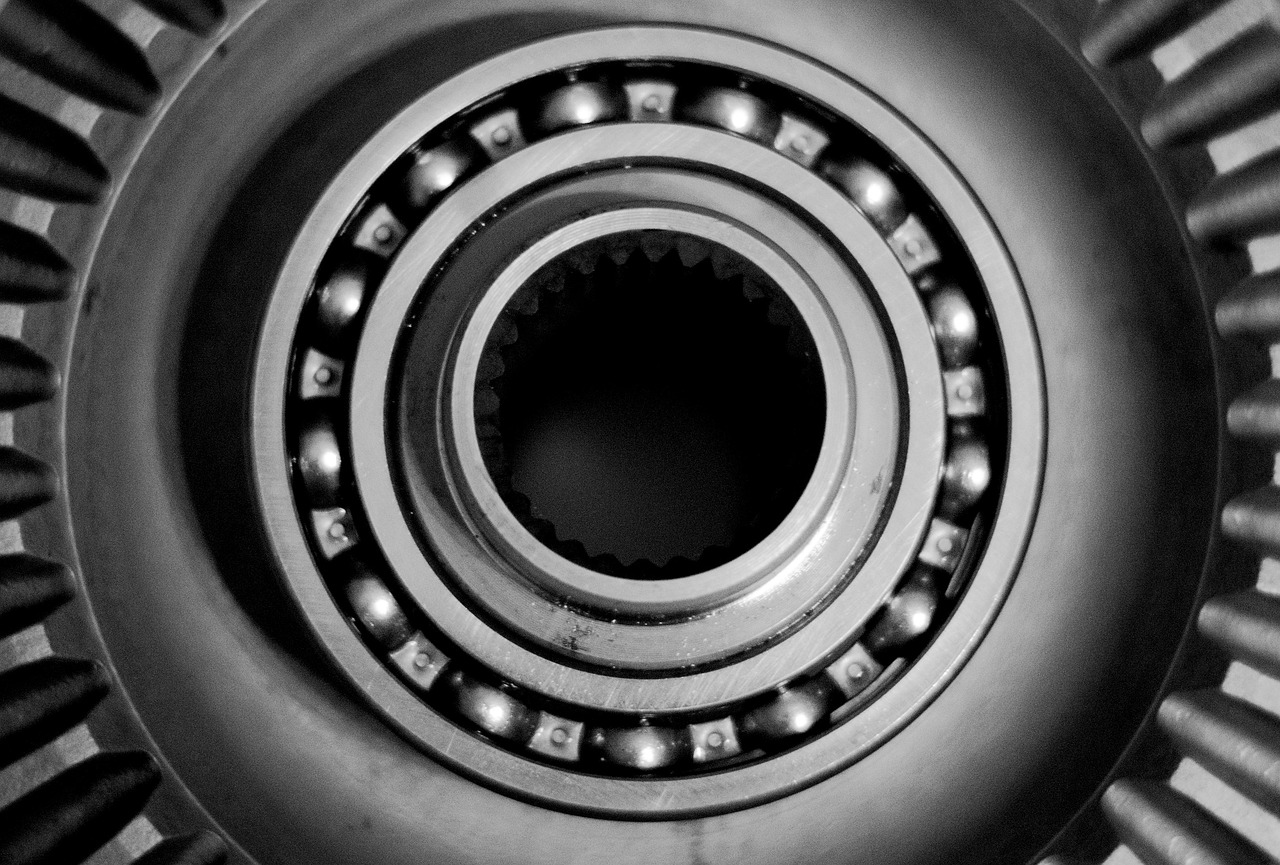

轴类零件主要用于支承传动件、传递扭矩或运动、承受载荷,具有一定的回转精度要求,其长度一般大于直径,由内外圆柱面、圆锥面、螺纹、花键、沟槽等组成,根据结构形式不同,可分为光轴、阶梯轴、空心轴、异形轴(如曲轴、凸轮轴、偏心轴和花键轴)等。

技术要求

轴类零件的主要技术要求包括尺寸精度、几何形状精度、位置精度和表面粗糙度等,配合轴颈和支承轴颈的尺寸精度通常为IT6~IT9,几何形状精度(圆度、圆柱度)应限制在直径公差范围之内,普通精度的轴,配合轴颈相对支承轴颈的径向圆跳动一般为0.01~0.03mm,高精度的轴为0.001~0.005mm,表面粗糙度方面,支承轴颈的表面粗糙度要求为Ra0.16~0.8μm,配合轴颈的表面粗糙度Ra为0.63~3.2μm,还有热处理(如表面淬火、渗碳淬火等)、动平衡、探伤、过渡圆角等其他技术要求。

三、轴类零件的材料选择与毛坯制备

材料选择

轴类零件的材料选择应根据具体的应用和要求来确定,不重要的轴可选用普通碳素钢Q235A、Q255A、Q275A等,不经热处理;一般轴类零件可选用35、40、45、50钢等优质碳素钢,经过正火、调质、淬火等热处理;对于中等精度而转速较高的轴,可选用40Cr等合金结构钢,进行调质和表面淬火;精度较高的轴可选用轴承钢GCr15和弹簧钢65Mn等,也可选用球墨铸铁;对于高转速、重载荷条件下工作的轴,则选用20CrMnTi、20Mn2B、20Cr等低碳合金钢或38CrMoAl氮化钢,进行渗碳淬火或氮化处理。

毛坯制备

轴类零件的毛坯通常采用圆棒料和锻件,光轴、直径相差不大的阶梯轴可采用圆钢作为毛坯;直径相差较大的阶梯轴和比较重要的轴应采用锻件,以获得更高的抗拉、抗弯及抗扭强度,只有某些大型、结构复杂的异形轴才采用球墨铸铁铸件,毛坯经过加热锻造后,可使金属内部纤维组织沿表面均匀分布,从而提高其力学性能,自由锻造多用于中小批生产,模锻适用于大批大量生产。

四、轴类零件的加工工艺过程

零件装夹与定位

根据零件的形状和要求,选择合适的夹具进行装夹,确保零件的稳定和准确性,常用的定位基准有两中心孔,因为轴类零件各外圆表面、螺纹表面的同轴度及端面对轴线的垂直度是相互位置精度的主要项目,而这些表面的设计基准一般都是轴的中心线。

粗加工

粗加工的目的是去除多余的材料,为后续的精加工做准备,使用合适的刀具(如立铣刀、刨刀和车刀等)进行切削操作,注意保持切削速度的稳定性和避免过大的切削力导致零件变形。

精加工

在粗加工的基础上,使用更小的切削量进行精细加工,以达到所需的精度和表面质量,对于高精度的轴,最终加工应采用磨削工艺。

修整工序

根据零件的要求,使用刮刀或砂纸等工具进行修整操作,以改善零件的表面质量,对于3号莫氏圆锥精度要求很高的情况,需用V型夹具以2-ф30js5外圆为定位基准达到形位公差要求。

检测与测量

对加工完成的零件进行检测和测量,确保零件的尺寸和形状符合要求,这包括使用游标卡尺、千分尺、百分表等测量工具进行精确测量。

表面处理

根据需要,对零件进行表面处理,如喷漆、阳极氧化或镀铬等,以提高零件的耐腐蚀性和美观度。

五、总结

轴类零件的典型加工工艺过程包括材料选择、毛坯制备、零件装夹与定位、粗加工、精加工、修整工序、检测与测量以及表面处理等步骤,每个步骤都需要严格控制加工精度和表面质量,以确保零件的性能和寿命,通过合理的加工工艺方案,可以提高加工效率和产品品质,满足机械设备对轴类零件的需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...